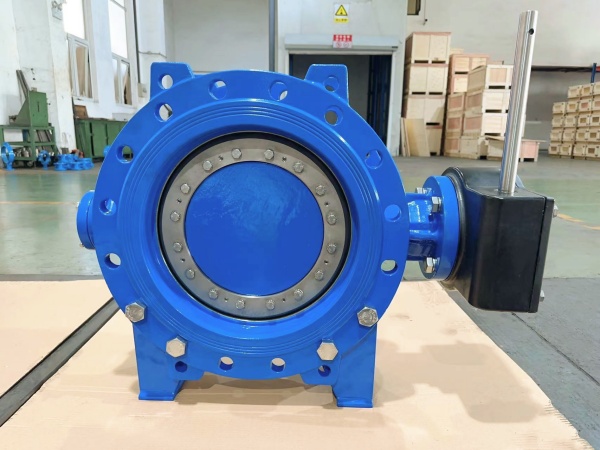

Çelik vanaların sızdırmazlık yüzeyi (DC341X-16 Çift flanşlı eksantrik kelebek vana) genellikle ( tarafından üretilirTWS valfiValf yüzey kaplamasında kullanılan malzemeler, alaşım türüne göre 4 ana kategoriye ayrılır: kobalt bazlı alaşımlar, nikel bazlı alaşımlar, demir bazlı alaşımlar ve bakır bazlı alaşımlar. Bu alaşım malzemeleri elektrot, kaynak teli (akı özlü teller dahil), kaynak macunu (geçiş alaşımı macunları dahil) ve alaşım tozları vb. haline getirilir ve manuel ark kaynağı, oksiasetilen alev kaynağı, tungsten argon ark kaynağı, tozaltı otomatik kaynak ve plazma ark kaynağı ile yüzey kaplaması yapılır.

Vana sızdırmazlık yüzeyi kaplama malzemelerinin seçimi (DC341X3-10Çift flanşlı eksantrik kelebek vana(Gövde sızdırmazlık halkası) genellikle vananın kullanım sıcaklığına, çalışma basıncına ve aşındırıcılığına veya vana tipine, sızdırmazlık yüzeyinin yapısına, sızdırmazlık özgül basıncına ve izin verilen özgül basınca veya işletmenin üretim ve imalat koşullarına, ekipmanın işleme kapasitesine ve yüzey işleme teknik yeteneğine ve kullanıcıların gereksinimlerine bağlıdır. Ayrıca, performans gereksinimlerini karşılamak koşuluyla, düşük fiyatlı, basit üretim sürecine ve yüksek üretim verimliliğine sahip sızdırmazlık yüzey malzemesi seçilmelidir.D341X3-16 Çift flanşlı konsantrik kelebek vanae)valf.

Vana sızdırmazlık yüzeylerinin kaplanmasında kullanılan bazı malzemeler yalnızca tek bir formda, yani elektrot, kaynak teli veya alaşım tozu şeklinde üretilir, bu nedenle yalnızca tek bir kaplama yöntemi kullanılabilir. Bazıları ise çeşitli formlarda kaynak çubukları, kaynak telleri veya alaşım tozları haline getirilir; örneğin, stellite l 6 alaşımı, hem kaynak çubukları (D802), hem kaynak telleri (HS111) hem de alaşım tozları (PT2102) şeklinde üretilir ve daha sonra manuel ark kaynağı, oksijen-asetilen alev kaynağı, tungsten-argon ark kaynağı, tel beslemeli plazma ark kaynağı ve toz plazma ark kaynağı gibi yöntemlerle kaplama kaynağı yapılabilir. Vana sızdırmazlık yüzeyi için kaplama malzemeleri seçilirken, sızdırmazlık yüzeyinin kaplama imalatında performansının sağlanması için, olgun teknolojiye, basit işleme ve yüksek üretim verimliliğine sahip bir kaplama yönteminin seçimi dikkate alınmalıdır.

Sızdırmazlık yüzeyi vananın en önemli parçasıdır (D371X-10 Wafer kelebek vanaValf sızdırmazlık yüzeyinin malzemesinin doğru seçimi, valfin kullanım ömrünü doğrudan etkiler. Valf sızdırmazlık yüzeyi malzemesinin seçiminde yanlış anlamalardan kaçınılmalıdır.

Efsane 1: Valfin sertliği (D371X3-16CSızdırmazlık yüzey malzemesinin kalitesi yüksektir ve aşınma direnci iyidir.

Deneyler, vana sızdırmazlık yüzey malzemesinin aşınma direncinin metal malzemenin mikro yapısı tarafından belirlendiğini göstermektedir. Östenit matrisli ve az miktarda sert faz yapısına sahip bazı metal malzemeler çok sert olmamakla birlikte, aşınma dirençleri çok iyidir. Vana sızdırmazlık yüzeyinin, ortamdaki sert parçacıklar tarafından hasar görmesini ve çizilmesini önlemek için belirli bir yüksek sertliğe sahip olması gerekir. Tüm bunlar göz önüne alındığında, HRC35~45 sertlik değeri uygundur.

2. Mit: Vana sızdırmazlık yüzey malzemesinin fiyatı yüksektir, ancak performansı iyidir.

Bir malzemenin fiyatı, onun kendine özgü bir ticari özelliğidir; performansı ise fiziksel bir özelliğidir ve ikisi arasında zorunlu bir ilişki yoktur. Kobalt bazlı alaşımlardaki kobalt metali ithal edilir ve fiyatı yüksektir, bu nedenle kobalt bazlı alaşım malzemelerinin fiyatı da yüksektir. Kobalt bazlı alaşımlar yüksek sıcaklıklarda iyi aşınma direncine sahipken, normal ve orta sıcaklık koşullarında kullanıldığında fiyat/performans oranı nispeten yüksektir. Vana sızdırmazlık yüzeyi malzemelerinin seçiminde, düşük fiyat/performans oranına sahip malzemeler tercih edilmelidir.

3. Mit: Vananın sızdırmazlık yüzey malzemesi güçlü aşındırıcı ortamlarda iyi korozyon direncine sahipse, diğer aşındırıcı ortamlara da uyum sağlayacaktır.

Metal malzemelerin korozyon direncinin kendine özgü karmaşık bir mekanizması vardır; bir malzeme güçlü aşındırıcı bir ortamda iyi korozyon direncine sahipken, sıcaklık veya ortam konsantrasyonu gibi koşullar hafifçe değiştiğinde korozyon direnci de değişir. Başka bir aşındırıcı ortamda ise korozyon direnci daha büyük ölçüde değişir. Metal malzemelerin korozyon direnci ancak deneylerle bilinebilir ve ilgili koşullar, ilgili malzemelerden referans alınarak anlaşılmalı, körü körüne ödünç alınmamalıdır.

Yayın tarihi: 01 Mart 2025